镁碳砖在LF-VD炉渣线中的应用

2025-07-31

随着世界冶金技术的发展,近年来短流程生产线和炉外精炼迅速发展。因此,IF炉和 IF-VD炉发展十分迅速。它不但是短流程生产线必备的,而且在长流程生产线上也有应用。

渣线用镁碳砖 使用优质镁砂, 高纯石墨及金属硅, 碳化硅等添加物, 用酚醛树脂做结合剂压制而成。 用于LF 精炼炉, 用在精炼炉的渣线区, 可以提高钢包的使用寿命。

镁砂细粉含量对镁碳砖性能的影响

镁碳砖中细颗粒含量的降低,有利于镁碳砖致密度的增加。镁碳砖的致密度提高,应该有利于提高其抗氧化性和抗侵蚀性。

镁砂颗粒组成对镁碳砖性能的影响

在超高温镁碳材料的内部氧化还原的气化反应是非常显著的。反应量越大,试样收缩越大,强度也就越低。因此,在超高温或真空下使用镁碳材料时,应该考虑Mg0与C之间的1.2.6 添加物对镁碳砖抗氧化性的影响氧化还原反应,选择适当少的镁砂细颗粒量,减少镁砂和碳的接触面积,使反应量降低。

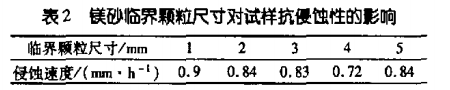

镁砂临界颗粒尺寸对抗侵蚀性的影响

在石墨的质量分数为10%时,探讨镁砂的临界粒度对镁碳试样抗侵蚀性的影响。侵蚀试验是在感应炉中进行的,把25mmx25mmx125 mm试样贴在感应炉内衬上,加钢和LF炉渣,在1600℃,3h进行侵蚀试验。然后,测量侵蚀量,并计算侵蚀速度。结果见表2。

不同吨位的的炉体,镁碳试样的临界颗粒可能不同,应通过这种实验方式得到镁砂临界颗粒的值。

CaZr0₂,加人量对抗侵蚀性的影响

在石墨质量分数为10%,BC质量分数为1.5%的条件下,用电熔锆酸钙代替镁砂制得 25mm x20 mmx125 mm试样,进行感应炉侵蚀试验。把试样贴在炉衬上,试验条件:加钢10kg,分三次加IF渣1648,试验温度约1600℃,保温1h。当锆酸钙质量分数分别为0、10%、20%时,侵蚀速度分别为1mm·h、1.75mm·h、2.3 mm·h。试验结果表明,随着 CaZr0,加人量的增加,侵蚀速度增加,但粘渣有明显改善。对侵蚀试样的显微结构分析证明,加锆酸钙侵蚀快的原因是:在高温下,锆酸钙与渣和镁碳砖里的铝、硅等添加物反应,产生很大的体积膨胀,破坏了砖的结构和强度!

1.5 添加物对抗侵蚀性能的影响

在石墨质量分数为10%条件下,用不同的添加物制成镁碳试样,在感应炉上进行渣侵蚀试验。试验条件:钢10kg,分6次加IF渣和扒渣,共加渣约3008,试验温度1600~1650℃,保温时间115min。结果,无添加剂时,侵蚀指数为100,分别加人特殊添加物和铝粉时,其侵蚀指数分别为 62 和68,加人硅粉时,侵蚀指数为128。可见,加少量特殊抗氧化剂能显著提高镁碳砖的抗渣性。添加铝粉也有较好的抗侵蚀性。添加硅粉使镁碳砖抗侵蚀性变得更差。

1.6 添加物对镁碳砖抗氧化性的影响

不同添加物对石墨质量分数为10%的镁碳砖的抗氧化性试验如下:把试样放在电阻炉里,向炉内以2401·h速度通空气,在2h内升温到900℃,并保温4.5h后停炉。停炉后继续通空气3h后,这时炉温降到500℃,并停止通空气,自然冷却至室温,把试样从电阻炉里取出,并从中间切开,测量含碳层直径和试样的直径,计算氧化面积百分数。当分别加人铝粉、特殊添加物、铝镁合金粉、碳化硼-硅粉复合粉时,氧化面积百分数分别为 28.7%、1.12%、18.8%、3.2%。结果表明:含特殊添加物的镁碳砖试样的抗氧化性大大优于含金属铝粉、铝镁粉、碳化硼-硅粉复合粉试样的抗氧化性。因此,向镁碳砖等含碳耐火材料里添加特殊添加物,会显著地降低氧化脱碳层厚度。

上一页:

下一页:

■

■