转炉耐火材料之镁碳砖

2025-07-07

转炉炼钢是目前世界上运用最广泛的炼钢方法之一,因其效率高、冶炼周期短,产钢成本较低,并且适合多种钢种的冶炼而成为炼钢方式的主流。据统计,转炉炼钢在世界粗钢总产量中占比达70%以上,而我国转炉炼钢占粗钢产量比例超过了90%。近年来,转炉炼钢技术取得较大进步,先后出现了顶底复吹技术和滑板挡渣技术,尤其是顶底复吹技术的出现,使冶炼时间明显缩短,钢水的成分和温度更加均匀,同时钢水中S、P、N元素含量降低,金属收得率得到提高。但是,随着转炉复吹比的提高转炉炉龄明显下降。

转炉钢冶炼过程中炉衬受到一系列强烈的机械、物理、化学作用而被侵蚀。转炉复吹工艺,即在转炉炉底安装透气砖,通过透气砖向炉内吹氧气、氧化碳、氩气或氮气,强化了熔池搅拌,改进了冶炼反应,缩短了炼钢时间,提高了钢水质量并降低了炼钢成本。但是复吹也加速了对炉衬耐火材料的侵蚀,转炉各部位耐材均受到不同条件的侵蚀。

(1)冲刷或机械冲击[2]

加废钢、兑铁水等操作均是直接对着转炉大面炉衬,对大面炉衬产生强烈的冲击、磨损、冲刷,是炉衬耐材受到侵蚀的主要因素。

冶炼过程中发生的物理侵蚀包括炉内气流对炉壁、炉帽等耐材的冲刷,钢水、炉渣对炉衬的熔解、冲刷以及冶炼过程中高温反应对炉衬的熔损等

(2)氧化与化学侵蚀[3-5]

氧化是造成转炉炉衬中镁碳砖侵蚀的一个主要原因,在此过程中镁碳砖中的碳成分被含氧成分(如高温氧化性气体、氧化铁、氧气、氧化镁)氧化而导致材料结构松动脆化。

Fe0 +C(s)=Fe +CO(g) (1)

o2(g)+2C(s)=2C0(g) (2)

MgO(s)+C(s)=Mg(g)+CO(g) (3)

(3)渣中的氧化铁与砖衬热面中的石墨或焦油/树脂反应,或氧气侵蚀砖衬冷面的石墨或结合剂,在这两种情况下,砖的强度降低,在气体、金属液流体冲刷下被蚀损。

氧化铁(Fe0)或渣中的酸性组分,如Si0,与Ca0和MgO 之间的化学反应如下所示:

Fe0 + MgO =FeO ·MgO (4)

Si0,+2Mg0 =2Mg0·Si02 (5)

CAO+SIO2+MgO=Ca0 ·MgO·Si0

以上反应均能使炉衬变为熔渣从而导致耐火材料损毁。

(3)热震剥落供气元件的工作环境为高压、大流量[压力大]]于1MPa,流量0.15~0.2 m/(min·t)],其损毁机理为热应力集中所引起的剥落及冲刷磨损

(4)磨蚀、熔损与剥落

滑动水口及滑板在转炉出钢过程中要经受高温钢水及钢渣的冲刷,强碱性炉渣的侵蚀和渗透,间歇高温(~1600℃)的强热震冲击。此外,挡渣操作过程中滑板要承受钢渣的磨蚀。故高温钢水、钢渣的冲刷及侵蚀,高温氧化,滑动面的拉毛磨蚀,热震损毁是其主要的损毁方式。

未来炼钢转炉用耐材优化技术方向:①开发高性能耐磨损、抗热震低碳镁碳砖:②)开发快速烧结、无污染的热修补料,长寿喷补料;③开发长寿复吹供气元件、优化炉底风口结构与布置,适应顶底复吹、底氧出钢、底吹喷粉、底部供氧、底部吹CO,等先进炼钢技术要求:④改进挡渣滑板性能与结构:延长使用寿命,减少日更换次数。

高性能衬砖的开发与应用

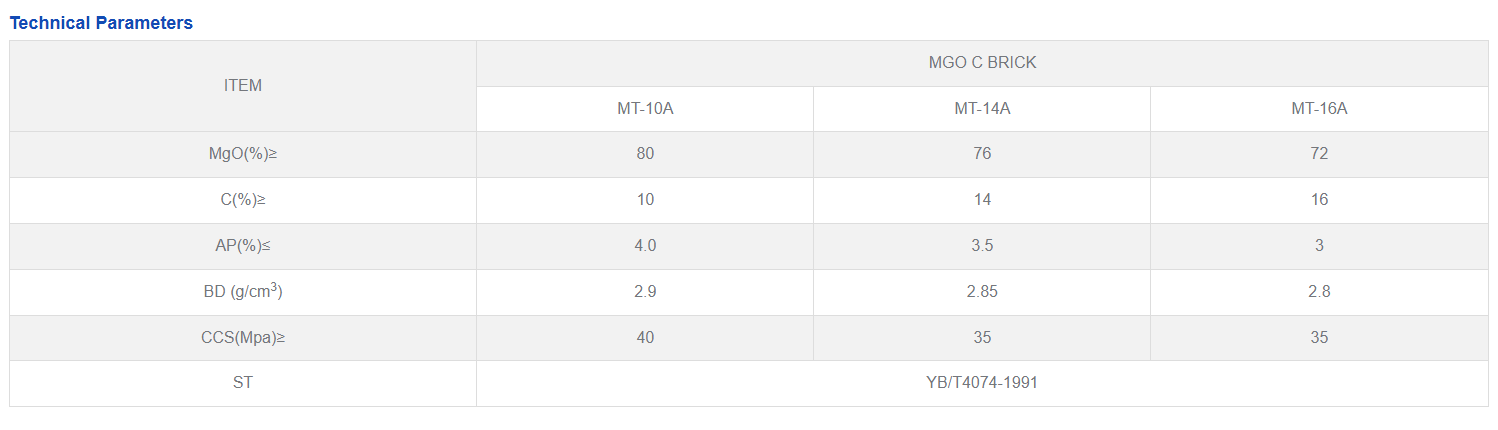

镁碳砖由于具有优异的抗渣侵蚀性、抗热震性,耐剥落性及耐磨损性能,高温下稳定性好而广泛用于转炉衬砖。由于镁碳砖存在易于氧化导致的抗热震性、抗侵蚀性变差等问题,研究人员进行了广泛的探索研究。其关键技术热点体现如下[-川:①抗氧化、自修复新型复合抗氧化剂的应用:采用金属A1、Si粉,或A-Si复合粉为镁碳砖的抗氧化剂,经热处理或高温服役时原位反应生成SiC、AIN等高抗侵蚀物相,显著改善低碳镁碳材料的性能。②低维石墨化碳的制备及应用:各种预合成纳米碳如纳米炭黑、纳米石墨-氧化物复合粉体等的添加和应用:原位合成低维石墨化碳:选择合适的过渡元素(Fe.Co、Ni)的无机或有机化合物作为催化剂,酚醛树脂裂解产生CO、C及CH,等气体在过渡金属催化作用下形成碳纳米管、纳米碳纤维等低维石墨化碳。通过这些新技术的开发与应用,使MgO-C砖保持良好的抗侵蚀性和抗热震性。

下一页:

■

■