氧气转炉中,相关耐火材料的使用条件

2025-03-19

(一)各国用耐火材料概况

一些国家由氧气转炉已经取代了平炉。我国于1998年也完成了取代工作。在氧气转炉中的耐火材料受到碱性渣,氧化还原气体,约在1700℃温度下的金属和由于金属和渣紊流式循环的激烈机械磨损作用。氧气转炉普遍砌筑CaO-MgO-C系耐火材料,以镁炭砖较为盛行,各国不尽相同,日本倾向全部用不同品位的镁炭砖。但欧洲国家采用沥青结合的镁炭砖,含炭白云石(或镁白云石)砖综合砌炉。使用寿命虽然不比日本的全砌镁炭砖高,但成本低,经济效益好。

在焦油镁白云石制品中,随着强化转炉生产,MgO/CaO的比例不断提高。白云石制品含游离石灰,虽说焦油结合剂预防石灰水化,可是成型过程白云石大颗粒部分开裂,形成新鲜表面,没有焦油保护。制品 CaO含量提高,水化的稳定性降低。尽管各国炉衬的材质不相同,但要求原料纯,烧结或电熔,即采用精料意见是一致的。

(二)炉衬各部位使用条件

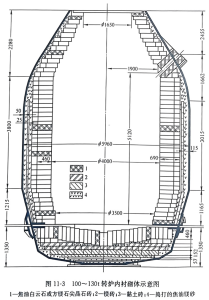

由于转炉内衬各部位工作条件的差异和操作因素的影响,炉衬侵蚀速度极不均匀,耳轴、渣线、炉帽、出钢口等部位过早损坏,其余部位虽然完好,但整个内衬无法使用。因此转炉内衬一般利用5~7种不同类型的耐火材料,分别砌筑不同部位,如焦油白云石或镁白云石制品为炉衬主体。此外,采用烧成镁质制品浸焦油或不浸焦油等。图11-3所示为某国100~130t转炉内衬砌体。高纯氧化镁或高纯镁白云石制品,甚至本身是坚固而抗渣的烧成耐火材料,作为转炉内衬,其中没有碳成分不能有效的工作,因为制品工作层很快被渣浸透,并在热应力下剥落。碳在工作面附近变成细晶石墨,不被润湿限制渣往耐火材料中渗入的深度。

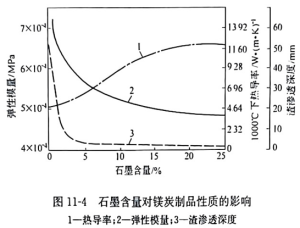

因此,转炉耐火材料力求增加碳含量。简单的方法是在氧化物耐火材料中加入碳。制取不烧的镁炭制品时,在配料中加入石墨,并与焦油沥青结合剂一起使制品中碳含量达到23%。这种制品的损毁速度较小为0.66mm/炉。可是在出钢的高温下,由于碳强化方镁石还原反应到气体状态,发现制品的寿命降低很多。镁炭耐火材料中,石墨含量对渣渗入深度和制品其他某些性质的影响如图11-4所示。从曲线图上看出:碳为5%时,渣渗透已经明显减小。当碳含量比较大时,从本质上提高镁碳质耐火材料内衬的寿命。因而碳不仅阻挠渣渗透,然而本身又限制耐火材料的渣化过程。

下一页:

■

■